在密度板生產線上有一個重要設備就是纖維分選系統,纖維分選系統主要有兩大功能①分離出纖維中的過大纖維、木梗和膠團,提高密度板的表面質量和物理性能。②去除纖維中的金屬和非金屬異物,保護后續工段設備,尤其是壓機壓板或鋼帶的正常、安全使用,從而減少成型線故障率和降低維修費用。

密度板生產線中配置的纖維分選系統大致有4~5種結構型式,雖然結構有所不同,但工作原理基本相同,都是利用了物料密度不同,其均勢速度不同的特點,從而在輸送過程中將其分離。具體過程是:物料在隨氣流輸送的過程中,通過改變氣流通過的截面積,不同的物料速度發生變化;或設置構件,使系統產生一定的壓力降,引起不同物料速度的變化,較終達到分選的目的。具體來說就是當密度較大的膠團或過大纖維的速度達不到其均勢速度時就會掉下來,而合格纖維卻能克服壓降,速度大于均勢速度,被氣流順利地送走,從而達到纖維分離的目的。

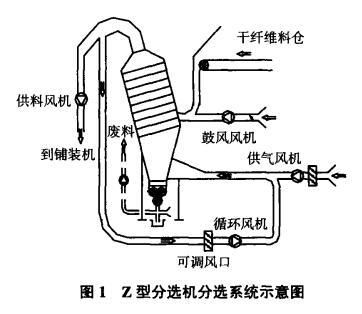

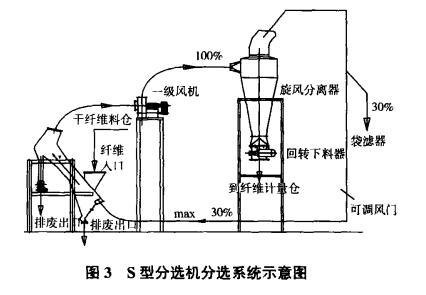

常用的密度板分選系統有兩種,一種是“Z"型分選機的纖維分選系統,一種是S" 型分選機的纖維分選系統,見下圖。

Z型分選系統倉體內有Z型葉片而得名。纖維從干纖維料倉經過打散輥打散,由鼓風風機吹散后送入Z型分選機的倉體內,纖維在鋪裝機供料風機產生的負壓下,沿著倉體向上運動,運動過程中不斷撞到倉體內的Z型葉片上,使不同物料的速度發生改變。當膠團或過大纖維的流動速度低于纖維流動的均勢速度時,將會從落料口落下,從而被分離出來。實際上,纖維分選機倉體內纖維的運動軌跡十分復雜,它隨著氣流壓力、速度等因素的變化而變化,且有許多其它不確定因素(如溫度等)。但從廣義角度來講,其運動軌跡仍有一定的規律可循。

“S"型分選系統的分選機的曲線形狀像英文字母“S”,所以稱之為S型分選機。分選機的倉體中沒有設置葉片之類的阻擋構件,只是中空的通道。分選纖維的實現依賴于S型曲線的形狀,S型曲線改變了倉體的截面積,從而改變了物料的運動速度。當氣流通過S形轉彎部位時,整個氣流產生了-定的壓力降,由于壓力降的產生,膠團或過大纖維的流動速度將低于纖維流動的均勢速度,從而在S彎部位的出料口落下,達到纖維分離的目的。

經對以上兩種分選系統相互比較后發現,其工作過程基本相同。不同之處是“Z"型分選機分選系統所用風機較多(共有4臺),功耗較大。系統的氣路為封閉的氣路,分選機上的調節機構較少,工作時需要根據實際情況調整風機的風量, 從而達到較佳的分選效果,不會

出現因風量不足分選機堵料的情況。“S" 型分選系統只有一臺風機,功耗較前一種小得多,分選效果的好壞主要是通過調整分選機倉體上設置的風門開度來實現。在這種方案中,風機性能參數(風量、風壓)的選擇就顯得尤為重要,若選的過小會造成堵料,過大則分選效果不好。在實際生產應用中,大多數企業不將旋風分離器的回風引回到分選機,而將其排空,分選機直接從外部獲得補充風量,整個系統為開放系統。這使分選系統的調整變的稍為簡單些。

密度板分選機的調整是一個很煩瑣的過程,要根據纖維粗細、形態、含水率、施膠量、施膠的均勻性以及樹種原料等情況的影響來調整風門開度,直至達到較佳的分選效果。工作時應經常觀察所排廢料的情況,如發現運行參數有較大變化或排廢口排料量明顯增多、排除物形態異常,須及時通知與之相關的工序,如熱磨.施膠、干燥等。分選機在運行一段時間后,應及時清理倉體內堆積的物料以及黏附于內壁的纖維,保持內壁的光滑和平整。也可以在倉體上配備振動電機,推薦其運行時間為每小時振動10s,以保證分選系統的正常運行。

目前,國內的纖維分選技術還處于摸索階段,我們應在實踐中不斷積累經驗。希望在不久的將來,密度板的生產能有更好的纖維分選方法和設備。