摘 要: 開發由聚磷酸銨 (APP) 、季戊四醇 (PER) 和三聚氰胺脲醛 (MUF) 樹脂合成的表面涂布型氨基阻燃樹脂, 并將其應用于中密度纖維板的阻燃處理, 探討樹脂體系的構成及涂布量對板材阻燃性能的影響。研究表明:1) 氨基樹脂受熱形成膨脹炭質層, 可阻礙熱量和氧氣傳遞, 延長引燃時間, 釋熱速率、釋熱總量大幅降低;2) 隨阻燃劑比例和樹脂涂布量增加, 板材的阻燃能力逐漸增高;3) 處理15 mm厚MDF, 每m3板材阻燃劑的涂布量僅為傳統施膠過程添加阻燃劑用量的1/6, 處理板材的火勢增長指數FGI下降94.7%, 在抑制火勢擴大和蔓延速度方面更具優勢。

目前, 人造板阻燃處理主要采用混合、浸注處理等工藝方法[1]。具體而言, 阻燃刨花板和纖維板的制備, 是在刨花、纖維施膠階段引入阻燃劑[2-3];阻燃膠合板、阻燃細木工板的生產, 則先進行單板或木條的浸注處理, 再經過干燥、涂膠、熱壓等工序;還有將半成品材料進行真空加壓浸注處理的方法[4]。但這些生產方法均存在弊端。如阻燃劑在材料中過度分散而使阻燃效力降低, 一般只能以增加阻燃劑用量來保證阻燃效果[5], 而引入大量阻燃劑對板材的物理力學性能有負面影響;浸注法還增加了干燥工序, 導致生產周期延長, 效率下降, 投入增加。

氨基樹脂本身具有大量的叔氮結構, 是膨脹型阻燃體系中性能優異的大分子氣源, 與聚磷酸銨復配具有較好的阻燃性能[6]。為此, 筆者提出以氨基樹脂與聚磷酸銨復配阻燃氨基樹脂, 在木質材料表面直接涂布, 構筑阻燃層的方案, 在保證阻燃效果的同時, 簡化生產工藝。本文重點探討阻燃氨基樹脂體系的配比及涂布量對中密度纖維板阻燃效果的影響, 旨為木質材料阻燃工藝的優化、降低成本提供新徑。

1 材料與方法

1.1 試驗材料

1) 三聚氰胺脲醛樹脂 (MUF) 參照文獻[7]自制, 樹脂黏度為27 s (涂-4, 25℃) , 固體含量為55%, p H值8.0。

2) 膨脹型阻燃劑 (Inrumescent flame retardant, IFR) 主要成分為:聚磷酸銨 (APP) 、季戊四醇 (PER) 等。

3) 中密度纖維板

(1) 素板 (MDF-C) , 外購, 密度0.6 g/cm, 厚度15 mm, 未進行阻燃處理。

(2) 阻燃中纖板 (MDF-FR1) , 外購, 以施膠過程中添加阻燃劑方式制備, 密度0.6~0.8 g/cm, 厚度15 mm。阻燃劑為磷酸銨鹽類, 添加量約50 kg/m。經檢測, 其燃燒性能達到GB 8624-2012《建筑材料及制品燃燒性能分級》的B1難燃等級。

1.2 試驗方法

1.2.1 阻燃氨基樹脂體系 (IFR-MUF) 的配制

已有研究表明, 聚磷酸銨/季戊四醇/三聚氰胺體系中, 三種物質對膨脹炭質層的膨脹高度、蜂窩結構、致密性以及炭質層的強度等有重要影響[8-10], 其中聚磷酸銨APP和季戊四醇PER分別發揮脫水劑和成碳劑的功效, 是構成阻燃氨基樹脂體系的核心物質。因此, 本試驗分兩步進行。

1) 阻燃劑 (IFR) 的配制。

根據前期試驗結果, APP與PER的質量比設計了六個水平, 分別為1.0、1.5、2.0、3.0、3.5和4.0;不同配比的IFR阻燃劑與MUF樹脂, 按質量比50∶100混合, 用于MDF表面涂布。通過測定和比較板材的燃燒性能, 確定較優的阻燃劑組成。

2) IFR阻燃劑與MUF樹脂的配比。

以APP與PER較優質量比配制的IFR阻燃劑, 與MUF樹脂按質量比50∶100、80∶100、100∶100和120∶100四個水平, 分別制備阻燃氨基樹脂 (IFR-MUF) 。通過比較分析不同樹脂處理MDF的燃燒性能, 確定IFR與MUF的較佳配比。

1.2.2 阻燃氨基樹脂的涂布工藝

利用涂布棒, 將配制好的阻燃氨基樹脂均勻涂布在幅面為100 mm×100 mm的MDF素板表面, 用稱量法調節涂膠量。

根據前期試驗結果, 設定涂布量為200、250、400 g/m。涂布完畢后, 板材在室溫下放置24 h, 待其自然干燥后, 進行阻燃性能測試。

1.3 性能測試

采用錐形量熱儀, 按ISO 5660-1“Reaction-to-fire test—Heat release, smoke production and mass loss rate—Part 1:heat release rate (cone calorimeter method) ”, 實時檢測樣品的熱釋放速率等參數。

試樣幅面尺寸100 mm×100 mm, 每個樣品重復3次;熱源輻射強度50 k W/m。

2 結果與分析

2.1 阻燃氨基樹脂體系對阻燃效果的影響

2.1.1 阻燃劑APP/PER的配比

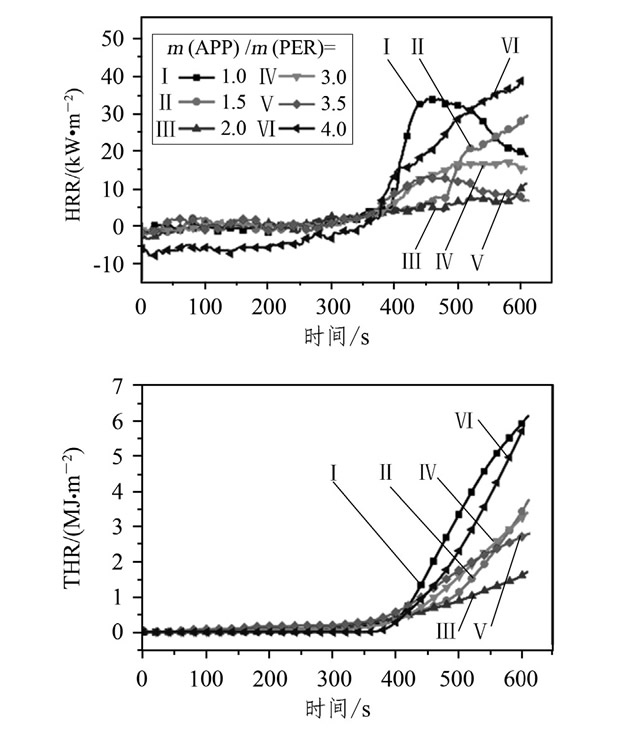

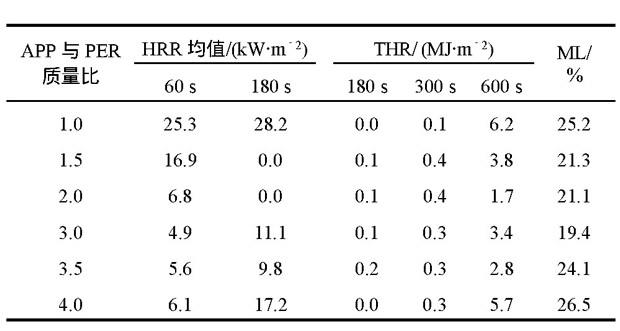

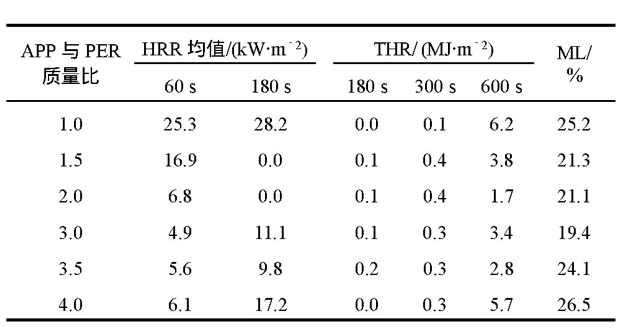

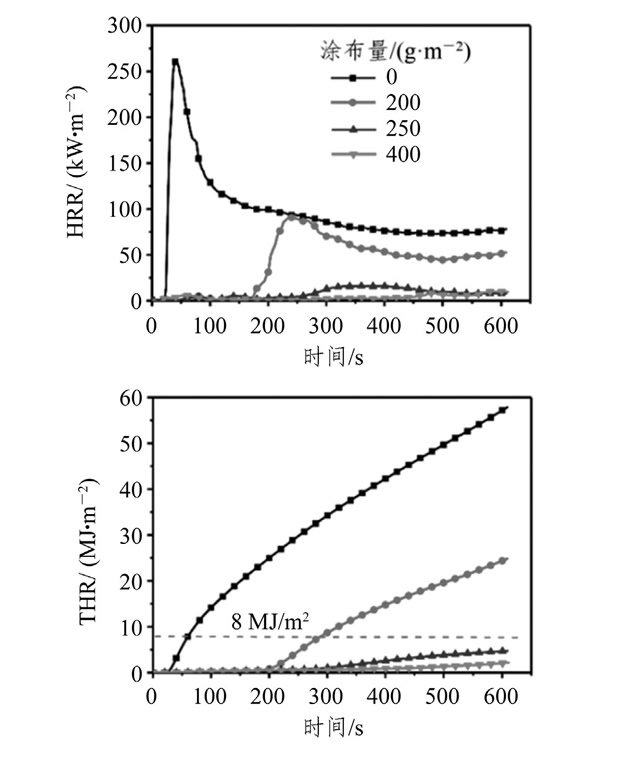

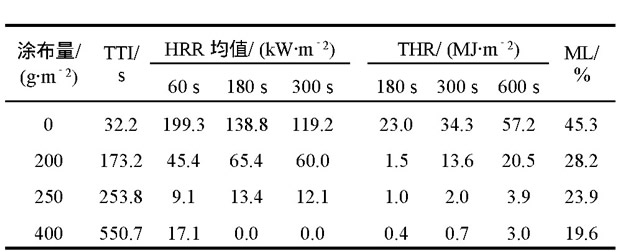

APP與PER按不同質量比制備的樹脂用于涂布MDF, 試樣的熱釋放速率 (HRR) 、熱釋放總量 (THR) 和質量損失率 (ML) 等測試結果見圖1和表1。

綜合圖1和表1結果可知, 在本試驗條件下, 在400 s內, MDF各試樣的釋熱總量THR差異不大;400 s后出現差異, 即隨著APP/PER質量比的增加, THR與ML均呈現先減小后增加的趨勢。這是因為APP量少時, 分解產生的酸源不足, 成炭量小, 炭質層膨脹性不良, 隔熱效果差, 對基材的保護作用也差[11];而PER量少時, 不能提供充足的炭源, 炭質層膨脹性也變差, 在炭質層中央易出現裂紋, 使隔熱效果變差;但PER過多, 形成的炭質層結構密實, 導熱率反而提高, 隔熱效果也會變差[9]。在APP與PER質量比為2.0時, 兩者達到了較好的匹配效果, MDF試樣的HRR與THR均處于較低水平。

圖1 APP/PER質量比對MDF試樣釋熱速率和總量的影響

表1 APP/PER質量比對MDF試樣釋熱和質量損失的影響

2.1.2 IFR阻燃劑與MUF樹脂的配比

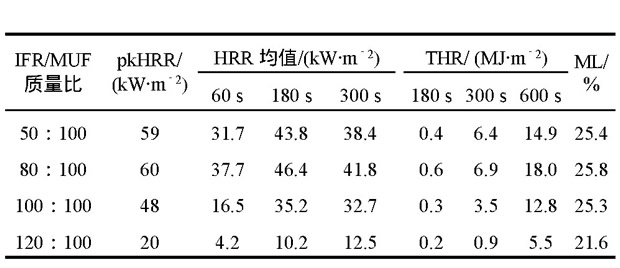

選用APP與PER以質量比2.0配制的阻燃劑IFR, 與MUF樹脂以不同質量比配制阻燃樹脂, 處理MDF試樣的釋熱和質量損失測試結果列于表2。

表2 IFR/MUF質量比對MDF試樣釋熱和質量損失的影響

表2顯示, 隨著樹脂體系中阻燃劑IFR比例的增加, MDF試樣的釋熱速率峰值pk HRR、釋熱總量THR均降低, 而質量損失率ML的變化較小。

當體系中IFR與MUF質量比由50∶100增加到80∶100時, 體系的阻燃作用變化并不明顯;當比例達到100∶100時, MDF試樣的pk HRR與THR均明顯降低, 尤其當比例增加到120∶100時, 600 s內試樣的THR降低了約60%, 為6 MJ/m左右。表明隨著阻燃劑用量的增加, 樹脂體系阻燃效果的持久性逐步提高。但是, 過高的阻燃劑比例對膠合性能有不利影響, 在前期研究中已經得到證明[12]。

2.2 阻燃氨基樹脂 (IFR-MUF) 的涂布量

阻燃氨基樹脂的涂布量對炭質層膨脹高度具有決定性作用, 也是影響阻燃效果的關鍵所在。

選定APP與PER質量比2.0、IFR與MUF質量比50∶100配制的阻燃樹脂 (IFR-MUF) , 在不同涂布量下處理MDF。試樣的釋熱、引燃時間 (TTI) 、質量損失的情況, 見圖2與表3。

由圖2與表3可知, 當涂布量為200 g/m時, 體系膨脹形成炭質層, 表現為MDF釋熱速率較低;當加熱到173 s時 (表3) , 材料被引燃并形成釋熱峰, 峰值100 k W/m左右。隨著涂布量的增加, 引燃時間逐漸延長, 釋熱速率峰逐漸消失, 釋熱速率曲線逐漸變成一條幾乎與橫坐標軸相平行的直線。

觀察炭質層膨脹狀態發現, 涂布量為200 g/m時, 雖有膨脹層形成, 但膨脹高度不足以抵擋外界熱源的作用, 170 s之后膨脹層裂開并從開裂處被引燃, 火勢逐漸壯大;當涂布量增加到250 g/m時, 形成的膨脹層較高, 隔熱能力提高, 250 s時才從膨脹層開裂處引燃, 且火勢較小;當涂布量繼續增到400 g/m時, 膨脹層高度大幅度提高, 隔熱隔氧能力也提升, 表現為引燃時間近10 min, 且10 min內的釋熱總量降低到3.0 MJ/m, 質量損失不足20%。

圖2 涂布量對MDF熱釋放速率和釋熱總量的影響

表3 不同涂布量MDF試樣的燃燒性能

2.3 不同阻燃處理方式的阻燃效果

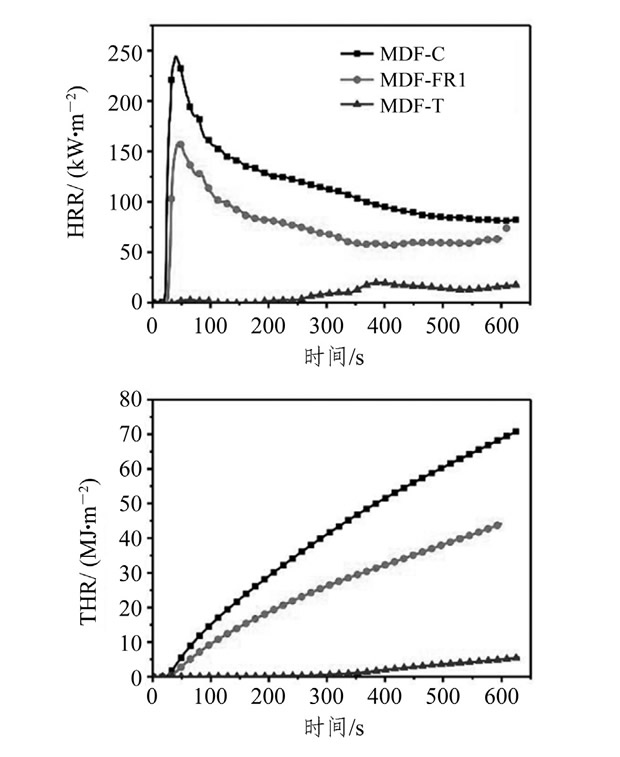

按APP與PER質量比2.0、IFR與MUF質量比60∶100配制氨基阻燃樹脂 (IFR-MUF) , 以300 g/m涂布于MDF表面, 制備阻燃試樣MDF-T, 并與對照素板MDF-C及外購阻燃試樣MDF-FR1進行燃燒性能測試結果對比, 結果見圖3和表4。

圖3顯示了材料受熱初期的平均HRR。在60、180、300 s內, MDF-T的平均HRR比MDF-C分別降低85%、73%、74%, 比MDF-FR1分別降低34%、36%、37%, 且此時每mMDF-T的阻燃劑用量僅為MDF-FR1的1/6。有研究表明, 180 s內的平均HRR與室內火災初期的釋熱速率數據有很好的相關性[13-15], 因此, 采用表面涂布氨基樹脂的處理方式, 可以有效降低MDF受熱初期的釋熱速率, 對降低火災危害具有積很意義。

圖3 不同試樣的熱釋放速率和釋熱總量

表4 不同試樣燃燒性能的比較

由表4可知, 對照MDF-C和MDF-FR1樣板的引燃時間分別為32.2、17.2 s, 而MDF-T的引燃時間延長至185 s, 比MDF-C和MDF-FR1分別延長了5.7、11倍。

另外, 氨基阻燃樹脂的涂布還大幅降低了釋熱速率峰值pk HRR和火勢增長指數FGI[15]。相對于MDF-C和MDF-FR1, MDF-T的pk HRR分別降低了76%、62.7%, FGI減小了96.7%、94.7%, 火勢蔓延的危害程度大幅降低。

在燃燒試驗中發現, MDF-FR1引燃后形成的火焰迅速分布在樣品的整個表面, 釋熱速率較高;而MDF-T的引燃僅發生在涂層開裂的某一部位 (多數發生在樣品邊緣) , 并未迅速蔓延至整個表面。其原因就是表面的阻燃樹脂受熱形成了膨脹炭質層, 阻礙了外界熱量和氧氣向材料內部的傳遞, 從而有效地抑制了木材的熱分解, 及火勢在材料表面的蔓延擴展。

表4中還列出各試樣受熱600s內的質量損失率 (ML) 和各時間段內的釋熱總量 (THR) , 均以MDF-T較低, MDF-FR1次之, MDF-C較高。由此說明, 雖然阻燃氨基樹脂只存在于MDF表面, 但其形成的膨脹炭質層有效地抑制了木材的熱分解, 減少質量損失, 降低燃燒釋放的熱量, 而且時間越長效果越明顯。這種作用效果是阻燃氨基樹脂作用機理與表面涂布方式有機結合的結果, 對抑制火勢擴大和火災的蔓延速度具有重要作用。

3 結論

1) 當APP/PER質量比為2.0時, 阻燃樹脂體系 (IFR-MUF) 的阻燃效果較佳。隨著體系中阻燃劑IFR的比例增加, 處理板材的釋熱等阻燃指標明顯下降, 但考慮對膠合性能的影響, 阻燃劑IFR的添加比例應適中。

2) 隨著氨基阻燃樹脂IFR-MUF在MDF表面涂布量的增加, 板材在燃燒過程中形成炭質層膨脹高度逐漸增加, 引燃時間逐漸延長, 熱釋放總量降低。

3) 在本研究條件下, 采用表面涂布型阻燃樹脂處理15 mm厚MDF, 每阻燃劑的用量僅為傳統施膠過程添加阻燃劑工藝的1/6, 引燃時間可延長10倍左右, 較大限度發揮了阻燃劑的作用。實際應用過程中, 應根據所要求的阻燃等級以及應用場合, 選擇適宜的涂布量。

參考文獻

[1]R M Rowell.Chemical modification of wood:A short review[J].Wood Material Science&Engineering, 2006, 1 (1) :29-33.

[2]R Hashim, O Sulaiman, R N Kumar, et al.Physical and mechanical properties of flame retardant urea formaldehyde medium density fiberboard[J].Journal of Materials Processing Technology, 2009, 209 (2) :635-640.

[3]Wang S Y, Yang T H, Lin L T, et al.Fire-retardant-treated low-formaldehyde-emission particleboard made from recycled wood-waste[J].Bioresour Technol, 2008, 99 (6) :2072-2077.

[4]O Grexa, E Horváthová, O G Bešinová, et al.Flame retardant treated plywood[J].Polym Degrad Stab, 1999, 64 (3) :529-533.

[5]李曉平, 吳章康, 劉剛連, 等.木質原料和阻燃劑對刨花板性能的影響[J].南京林業大學學報:自然科學版, 2014, 38 (3) :103-108.

[6]朱海龍, 吳玉章, 孫偉圣.膨脹型阻燃氨基樹脂的制備及性能[J].消防科學與技術, 2012, 31 (12) :1326-1328.

[7]Ma X X, Wu Y Z, Zhu H L.The fire-retardant properties of the melamine-modified urea-formaldehyde resins mixed with ammonium polyphosphate[J].J.Wood Sci., 2013, 59 (5) :419-425.

[8]B Schartel, T R Hull.Development of fire-retarded materials:Interpretation of cone calorimeter data[J].Fire Mater., 2007, 31 (5) :327-354.

[9]Gu J W, Zhang G C, Dong S L, et al.Study on preparation and fire-retardant mechanism analysis of intumescent flame-retardant coatings[J].Surf.Coat.Technol., 2007, 201 (18) :7835-7841.

[10]Lim K S, Bee S T, Sin L T, et al.A review of application of ammonium polyphosphate as intumescent flame retardant in thermoplastic composites[J].Composites Part B:Engineering, 2016, 84:155-174.

[11]Li B, Xu M.Effect of a novel charring–foaming agent on flame retardancy and thermal degradation of intumescent flame retardant polypropylene[J].Polym.Degrad.Stab., 2006, 91 (6) :1380-1386.

[12]李改云, 吳玉章, 李伯濤.三聚氰胺改性脲醛樹脂的合成及其在阻燃膠合板中的應用[J].南京林業大學學報:自然科學版, 2012, 36 (4) :103-106.

[13]秦華, 劉博樂, 王丁玎.高層住宅建筑火災逃生前期的行為研究[J].工業工程, 2016, 19 (1) :86-90.

[14]G Proulx, I M A Reid.Occupant behavior and evacuation during the chicago cook county administration building fire[J].Journal of Fire Protection Engineering, 2006, 16 (4) :283-309.

[15]舒中駿.聚合物材料火災燃燒性能評價[M].北京:化學工業出版社, 2007:48-78.