在中密度板(中纖板)的生產過程中,從生產道工序開始,料場貯存、削片,直到較后一道砂光工序,每道工序都有不同程度的原料損耗,特別是裁邊和砂光工序,原料損耗相當嚴重,使得企業產品成本居高不下;其次因原料中添加了膠黏劑,相對的膠黏劑施加成本加大;另外,因裁邊下腳料和砂光粉含水率低于13%,纖維及粉塵隨風四處飄散,不但影響環保,而且容易引起火災,給企業帶來很大安全隱患。如何有效利用裁邊下腳料和砂光粉,成為陜西省龍草坪林業局中密度板廠(簡稱龍草坪廠)面臨的實際問題。本文介紹龍草坪廠在利用裁邊下腳料和砂光粉方面采取的一些措施,供情況相近的小型中密度板企業參考。

1生產情況

龍草坪廠始建于1996年,有一套國產設計能力為1.5萬m3的中密度板生產設備,主要生產規格為4×8×15mm的中密度板,工藝要求鋪裝預壓后,板坯尺寸寬1320~1370mm、長2540~2590mm、厚220mm。由于是早期國產設備并服役時間較長,設備精度降低,加之操作工的素質不高,操作不夠熟練,為防止推板器推壞板坯,避免熱壓后板邊裁斜及邊角松軟等產生不合格品,在實際生產中,板坯鋪裝尺寸都取較大值;于是,裁邊后每張板至少有150mm×(2590+1220)mm×18mm=10287cm3的裁邊下腳料,再經砂光工序,又產生1220mmX2440mm×3mm=8930cm3的砂光粉,兩者合計19217cm3。中密度板的密度按0.8g/cm3計算,僅裁邊下腳料和砂光粉兩項,每張板的纖維損耗約19217Cm3×0.8g/cm3=15.4kg。熱壓板由原來8層改為10層,日產量增加。據統計,正常生產時,每天生產中密度板約960張,可產生14.8t裁邊下腳料和砂光粉,月產27600張中密度板,要產生425的裁邊下腳料和砂光粉,加上其他工序的原料損耗,平均每生產1m3的中密度板,需要1.56m3的原料,有0.56m3的原料資源被浪費,占中密度板原料的35.7%。

1998年天保工程實施前,龍草坪廠對裁邊下腳料堆放沒有采取任何措施,堆放在車間門口,道路兩旁,很少部分以不到原料價格的五分之一,賣給當地農民燒火;也曾試圖做鍋爐燃料代替燃煤,利用削片機粉碎后進入料倉,因粉塵太大等弊端較多,影響生產而終止,結果裁邊下腳料堆積如山。砂光粉收集房容積為50m3,正常生產3天堆滿,砂光粉四處飛揚;沒有利用渠道,只能送給當地農民,也曾聯系過幾家加工焚香和以砂光粉為原料制造中密度板的小作坊,因用量太小,仍有大量砂光粉堆積在露天,和下腳料一樣成為廠區安全的較大隱患。

隨著天保工程的實施,封山育林后,龍草坪廠的原料供應一下子中斷,因缺乏原料,生產動動停停,幾乎處于癱瘓狀態。解決原料問題成為當務之急,一方面通過向附近及周邊地區貼布告,廣泛宣傳,開拓原料的收購渠道;另一方面通過加強生產管理,對生產環節采取適當措施,有效利用現有的裁邊下腳料和砂光粉。

2生產工序分析

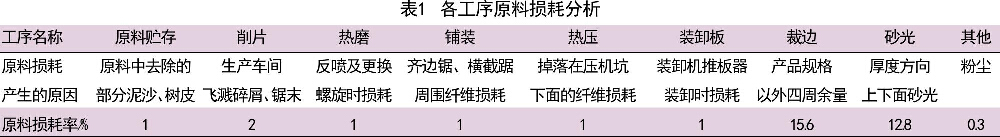

通過對生產環節各工序認真研究,抽檢一個班的裁邊下腳料,進行稱量統計,按照原料的使用情況,分析各工序原料利用率,找出原料損耗的關鍵環節,見表1。

從表1可看出,中密度板生產過程,每道工序都有損耗,原料損耗率達35.7%,但原料損耗較多的是裁邊和砂光工序,二者占原料損耗總量的80%。受設備狀況及人為因素影響,各道工序造成的損耗無法杜絕,但損耗量的多少可以控制,因此,加強各道工序工藝參數的控制,減少工序損耗,抓關鍵環節,特別是在鋪裝、裁邊和砂光工序,減少原料損耗,并對其合理有效地利用,以降低原料成本。

3采取措施

3.1合理確定鋪裝工藝參數,減少工序損耗

較關鍵是鋪裝尺寸的控制,在保證鋪裝質量的前提下,調整齊邊鋸之間的距離,較大限度地減少鋪裝寬度、長度尺寸;在設計密度0.7~0.8g/cm3范圍內取中間值,適當降低鋪裝厚度,原來設計的18mm厚度規更換為17.5mm,使中密度板的密度適當降低。一般生產15mm的中密度板,幅面尺寸為4×8,鋪裝板坯寬度由1370mm降到1320mm;長度由2590mm降到2540mm;厚度由220mm降到210mm。調整前砂光和裁邊損耗的纖維19217Clll3;調整后裁邊損耗100mm×(2540+1220)mm×17.5mm=6580cm3、砂光損耗1220mm×2440mm×2.5mm=7442cm3,調整后共損耗纖維6580cm3+7442cm3=14022cm3,調整后平均每張板比調整前減少19217Cm3-14022cm3=5195cm3的纖維損耗,不僅節約原料而且降低了粉碎回收的費用。

通過改變熱壓板厚度規的厚度,中密度板的平均密度由原來的0.8g/cm3降到0.77g/cm3,減少了原料和膠黏劑的消耗,降低了車間生產成本。

3.2加強裁邊工序管理,控制尺寸偏差

每個班在接班后首先要校正縱橫鋸邊機的垂直度,生產過程中隨時測量中密度板的裁邊尺寸,使板材的垂直度偏差在±5mm范圍以內。

3.3改進工藝

增加一臺板條粉碎回收機,一臺與其配套的風送機,有效回收裁邊下腳料和砂光粉。在車間外面,粉碎回收機出口處,安裝一臺風送機,通過一根直徑為20cm的管道連接,送入纖維料倉上部。當熱磨機正常生產時,開動粉碎回收機,裁邊下腳料經粉碎后,通過風送機直接進入纖維料倉。經過這樣的改造后,砂光粉也可由風送機送入料倉。

由于裁邊下角料和砂光粉都是經過高溫熱壓后的原料,回收利用過多會影響纖維板質量,因此摻加量不應很過25%,并且和干燥后的纖維同時進入纖維料倉,使兩種纖維混合均勻。為了保證中密度板的質量,一方面應適當加大膠的施加量,1m3中密度板水膠施膠量增加至150kg;另一方面,加強生產管理,生產線每個班都安排一名粉碎回收機操作工,由班長統一指揮,其他人員協助。龍草坪廠專門制訂了嚴格的管理制度和獎罰辦法,不但調動了職工的工作積很性,原料也得到了很好的回收利用。

4結論

龍草坪廠通過對生產過程的控制,加強工序管理,降低了各工序損耗;同時通過增加設備,改進生產工藝,減少了原料的浪費,有效回收利用了裁邊下腳料和砂光粉,車間生產成本大幅度降低,裁邊下腳料和砂光粉的回收利用率達到了70%,經過半年的生產實踐綜合統計,原料單耗由原來的1.561113降低到1.2m3(調整后毛板材積1320mm×2540mm×17.5mm=58674cm3,成板材積為1220mm×2440mm×15mm=44652cm3,裁邊和砂光兩項損耗共計14022cm3,裁邊和砂光兩項損耗率由原來的28.4%下降到22.2%,充分回收利用后,裁邊和砂光兩項損耗率降為22.2%×30%=6.7%,即整個生產過程原料損耗率7.3%+6.7%=14%,則1m3板子需原料1.2m3)。剩余一小部分砂光粉賣給了當地的小作坊,較終徹底解決了廠內裁邊下腳料和砂光粉大量堆積、隨風飄散這一長期困擾中密度板生產的大難題,有效杜絕了因其大量堆放在廠區造成的火災隱患,降低了生產成本,提高了企業的競爭力。